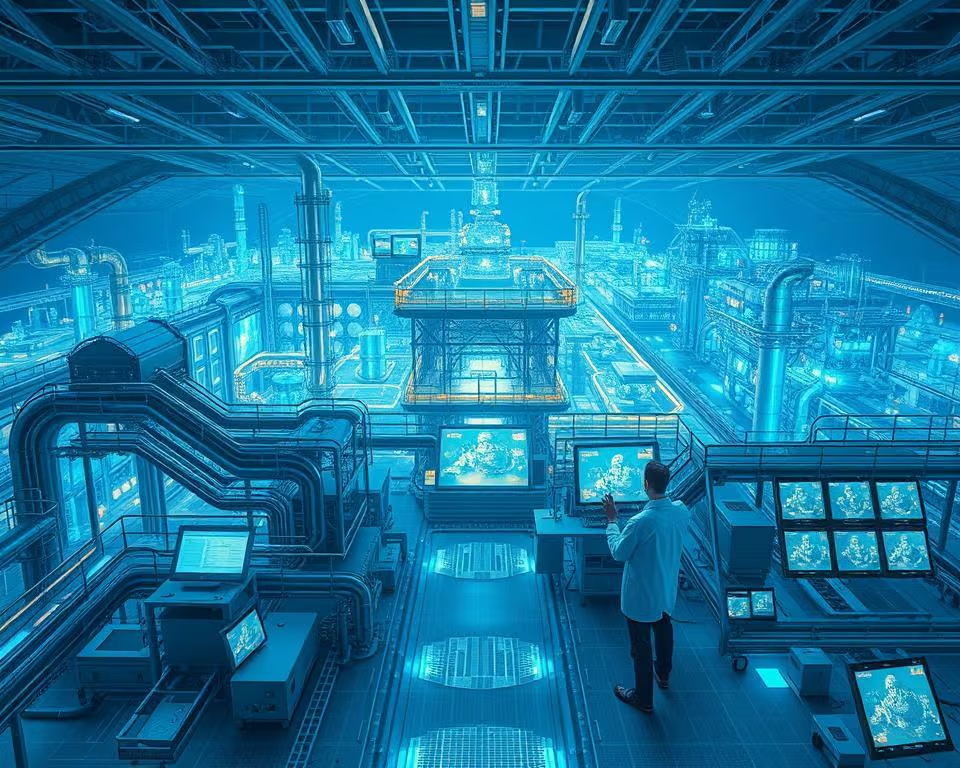

Der Digital Twin spielt eine entscheidende Rolle bei der Transformation von Industrieanlagen. Als digitales Abbild physischer Anlagen reflektiert er nicht nur deren aktuellen Zustand, sondern ermöglicht auch die Simulation von Verhalten und Prozessen. Diese Digital Twin Technologie ist ein Schlüssel zur Effizienzsteigerung und Produktivitätsoptimierung in Produktionslinien. In der Ära von Industrie 4.0 fördert sie die Digitalisierung von Prozessen und die Integration neuer Technologien, was Unternehmen erhebliche Vorteile verschafft.

Digital Twin Definition

Ein Digital Twin wird als digitale Kopie eines physischen Objekts oder Systems definiert, die seine Eigenschaften und sein Verhalten in Echtzeit widerspiegelt. Dies führt zu umfassendem Verständnis und Effektivität in der Nutzung von Anlagen. Um die Frage Was ist ein Digital Twin? zu beantworten, ist es wichtig zu erkennen, dass digitale Zwillinge in verschiedenen Branchen Anwendung finden, um Daten zu sammeln, zu analysieren und zu optimieren.

Was ist ein Digital Twin?

Ein Digital Twin beinhaltet die digitale Nachbildung von Produkten oder Prozessen. Diese Nachbildung ist eng mit Echtzeitdaten verbunden, die durch Sensoren und IoT-Technologien erfasst werden. Die digitalen Zwillinge ermöglichen es Unternehmen, Informationen zu überwachen und gelegentlich sogar vorausschauende Maßnahmen zu ergreifen, um die Effizienz zu steigern.

Technologische Grundlagen des Digital Twin

Die technologischen Grundlagen des Digital Twin basieren auf einer Kombination aus verschiedenen Technologien, darunter das Internet der Dinge, Cloud-Computing und Big Data. Diese Technologien ermöglichen es, Daten zu sammeln, zu speichern und zu analysieren, und fördern dadurch die Entscheidungsfindung in Echtzeit. Unternehmen nutzen diese Technologien, um die digitale Abbildung ihrer Anlagen zu erstellen und wertvolle Erkenntnisse über deren Zustand zu gewinnen.

Was bedeutet „Digital Twin“ für die Industrieanlagen?

Die Bedeutung Digital Twin für Industrieanlagen kann nicht unterschätzt werden. Die Einführung eines virtuellen Zwillings revolutioniert die Art und Weise, wie Unternehmen ihre Produktionsanlagen verwalten. Ein Digital Twin bietet die Möglichkeit, komplexe Daten in Echtzeit zu sammeln und zu analysieren. Dies führt zu einer erheblichen Effizienzsteigerung, da Unternehmen schneller auf Veränderungen reagieren und potenzielle Probleme frühzeitig erkennen können.

Ein weiterer wichtiger Aspekt der Prozessoptimierung ist die Fähigkeit, Betriebsabläufe zu simulieren und zu testen, bevor Änderungen in der realen Produktion vorgenommen werden. Durch diese Art der Analyse können Unternehmen fundierte Entscheidungen treffen, die nicht nur die Effizienz steigern, sondern auch die Qualität der Produkte verbessern und Kosten reduzieren.

Industrie 4.0 und der Digital Twin

Die Verbindung zwischen Industrie 4.0 und Digitalisierung ist entscheidend für die moderne Fertigungslandschaft. Industrie 4.0 beschreibt nicht nur die Nutzung neuer Technologien, sondern auch die Transformation von Produktionsprozessen durch digitale Lösungen. Innerhalb dieser Transformation übernehmen digitale Zwillinge eine zentrale Rolle. Sie ermöglichen es Unternehmen, realistische 3D-Modelle ihrer physischen Anlagen zu erstellen, was die Effizienz und Anpassungsfähigkeit erheblich steigert.

Verbindung zwischen Industrie 4.0 und Digitalisierung

In der Industrie 4.0 sind die Prozesse stärker vernetzt und datengestützt. Die Digitalisierung spielt dabei eine fundamentale Rolle, indem sie traditionelle Methoden revolutioniert. Durch die Nutzung von Sensoren und Internet der Dinge (IoT) wird es möglich, Echtzeitdaten zu sammeln und auszuwerten. Dies führt zur Optimierung der Produktion und einer besseren Entscheidungsfindung. Digitale Zwillinge sind ein Schlüsselwerkzeug, um diese digitalen Daten in wertvolle Informationen umzuwandeln und letztlich die Effizienz im Betrieb zu erhöhen.

Rolle des Digital Twin in der Smart Factory

In einer Smart Factory hat der Digital Twin eine bedeutende Rolle. Er ermöglicht nicht nur die Überwachung von Produktionsprozessen, sondern auch die Simulation von Änderungen. Durch digitale Zwillinge können Unternehmen potenzielle Probleme frühzeitig identifizieren und beheben, bevor sie die Produktion beeinträchtigen. Dies führt zu geringeren Ausfallzeiten und einer höheren Produktqualität. Der Einsatz des Digital Twin trägt zur intelligenten Automatisierung bei und definiert die Standards für zukunftsfähige Produktionsumgebungen.

Virtuelles Zwillingssystem: Aufbau und Funktionalität

Ein virtuelles Zwillingssystem stellt eine innovative Lösung dar, um physische Anlagen digital abzubilden. Der Aufbau dieses Systems umfasst verschiedene entscheidende Elemente, die harmonisch zusammenarbeiten, um einen umfassenden digitalen Überblick zu gewährleisten.

Software und Hardware Komponenten

Die Struktur eines virtuellen Zwillingssystems wird durch unterschiedliche Software- und Hardwarekomponenten geprägt. Zu den Softwarekomponenten gehören:

- Datenbanken zur Speicherung erheblicher Mengen an Informationen

- Analysetools zur Auswertung der gesammelten Daten

- Simulationstechniken für die Modellierung von Prozessen

Auf der Hardware-Seite spielen verschiedene Hardwarekomponenten eine Schlüsselrolle. Dazu zählen:

- Sensoren, die physikalische Parameter kontinuierlich überwachen

- IoT-Geräte, die für die Datenübertragung zuständig sind

Datenmanagement im virtuellen Zwillingssystem

Ein effektives Datenmanagement ist entscheidend, um die gewonnenen Daten aus dem virtuellen Zwillingssystem sinnvoll zu strukturieren. Dies ermöglicht nicht nur eine präzise Analyse, sondern auch die Grundlage für wichtige Entscheidungen und Optimierungen. Das Datenmanagement sorgt dafür, dass alle relevanten Informationen fließen, analysiert und in nützliche Erkenntnisse umgewandelt werden.

Einsatzgebiete Digital Twin

Die Einsatzgebiete des Digital Twin erstrecken sich über verschiedene Bereiche der Industrie. In Industrieanlagen ermöglicht der Digital Twin eine präzisere Überwachung und Verwaltung von Fertigungsprozessen. Durch die digitale Abbildung physischer Anlagen können Unternehmen wertvolle Erkenntnisse gewinnen und ihre Betriebsabläufe optimieren.

Industrieanlagen und Fertigungsprozesse

Industrieanlagen profitieren erheblich von der Implementierung eines Digital Twin. Diese Technologie hilft, Fertigungsprozesse kontinuierlich zu analysieren und ineffiziente Abläufe zu identifizieren. Unternehmen können mithilfe von Simulationen verschiedene Szenarien durchspielen, um die Produktivität zu steigern. Ein Digital Twin bietet eine klare Visualisierung der Betriebsabläufe, was die Entscheidungsfindung vereinfacht.

Wartung und Predictive Maintenance

Ein weiteres wichtiges Einsatzgebiet ist die Wartung. Mit dem Einsatz von Predictive Maintenance wird die vorausschauende Wartung von Maschinen und Anlagen möglich. Der Digital Twin analysiert kontinuierlich den Zustand von Geräten und erkennt frühzeitig potenzielle Probleme. Dadurch können Unternehmen Ausfallzeiten minimieren und die Lebensdauer ihrer Anlagen verlängern.

Vorteile Digital Twin für Unternehmen

Der Digital Twin bietet Unternehmen eine Vielzahl von Vorteilen, die in der modernen Industrie unverzichtbar geworden sind. Die Integration dieser Technologie führt zu einer spürbaren Effizienzsteigerung in der Produktion. Die Möglichkeit, Abläufe in Echtzeit zu überwachen und zu optimieren, trägt entscheidend zur Verbesserung der Gesamtleistung bei.

Effizienzsteigerung in der Produktion

Durch den Einsatz des Digital Twin können Unternehmen Engpässe frühzeitig identifizieren und Prozesse entsprechend optimieren. Diese Effizienzsteigerung zeigt sich nicht nur in schnelleren Produktionszeiten, sondern auch in einer besseren Ressourcennutzung.

Kostenoptimierung durch digitale Prozesse

Die Digitalisierung von Prozessen ermöglicht eine präzise Kostenkontrolle. Unternehmen profitieren von einer effektiven Kostenoptimierung, da der Digital Twin datenbasierte Einblicke in die Betriebskosten bietet. Diese Erkenntnisse helfen, Investitionen gezielt zu steuern und überflüssige Ausgaben zu vermeiden.

Verbesserte Produkt- und Prozessqualität

Ein weiterer wesentlicher Vorteil des Digital Twin liegt in der verbesserten Produktqualität. Die Technologien ermöglichen eine kontinuierliche Überwachung und Analyse, was zur Qualitätssicherung beiträgt. Zudem können durch die gewonnenen Daten Optimierungen in den Produktionsabläufen vorgenommen werden, um die Prozessqualität zu steigern.

Industrielle Prozessoptimierung durch Digital Twin Technologie

Die industrielle Prozessoptimierung profitiert entscheidend von der Digital Twin Technologie. Durch präzise Simulationen und Analysen von Produktionsabläufen können Unternehmen fundierte Entscheidungen treffen. Diese Technologie ermöglicht es, Betriebsabläufe in einer virtuellen Umgebung zu modellieren und zu testen, bevor Veränderungen in der realen Produktion umgesetzt werden.

Simulation und Analysen von Produktionsabläufen

Die leistungsstarken Simulation-Werkzeuge der Digital Twin Technologie eröffnen neue Möglichkeiten für die Optimierung von Produktionsprozessen. Unternehmen können verschiedene Szenarien durchspielen und deren Auswirkungen auf die Effizienz der Fertigung untersuchen. Solche Analysen ermöglichen es, potenzielle Engpässe oder Ineffizienzen frühzeitig zu erkennen und proaktiv zu beheben.

Anpassungsfähigkeit und Flexibilität in der Fertigung

Ein weiterer zentraler Aspekt der industriellen Prozessoptimierung ist die Flexibilität in der Fertigung. Dank der Digital Twin Technologie sind Unternehmen in der Lage, schnell auf Veränderungen in der Nachfrage oder im Markt zu reagieren. Die Möglichkeit, Produktionslinien und -prozesse dank präziser Simulationen anzupassen, verschafft einen entscheidenden Wettbewerbsvorteil. Unternehmen können sich leichter an neue Herausforderungen anpassen und ihre Produktionsstrategie entsprechend modifizieren.

Die Zukunft der Digitalisierung in der Industrie

Die Zukunft der Digitalisierung in der Industrie ist untrennbar mit der Weiterentwicklung des Digital Twin verbunden. Industrie 4.0 stellt den Rahmen dar, in dem Unternehmen neue technologische Trends integrieren können, um ihre Effizienz und Produktivität zu steigern. Mit fortschrittlichen Sensoren und Künstlicher Intelligenz wird der Digital Twin nicht nur die bestehende Produktionsmethodik revolutionieren, sondern auch neue Wege für Innovationen eröffnen.

Unternehmen, die sich aktiv mit den Möglichkeiten des Digital Twins auseinandersetzen, können von maßgeschneiderten Lösungen profitieren, die sich an die dynamischen Anforderungen der Branche anpassen. Diese technologische Revolution wird es Firmen ermöglichen, ihre Abläufe präziser zu steuern und somit Ressourcenschonung und Kostenoptimierung in den Vordergrund zu rücken.

In der sich ständig wandelnden digitalen Landschaft eröffnet die Integration des Digital Twin nicht nur Möglichkeiten zur Prozessoptimierung, sondern auch die Entwicklung neuer Geschäftsmodelle. Die Zukunft der Digitalisierung wird durch den Mut und die Innovationskraft der Unternehmen geformt, die bereit sind, die Potenziale der Industrie 4.0 voll auszuschöpfen.